При черновой обработке на ЧПУ часто используются методы динамического фрезерования для повышения эффективности обработки. Но есть ли способ повысить эффективность в более трудоемких процессах чистовой обработки на ЧПУ?

Цель чистовой обработки - обеспечить окончательную точность размеров и качество поверхности заготовки. Качество поверхности, достигаемое при чистовой обработке, в значительной степени зависит от высоты гребешка оставшегося после обработки.

Что такое высота гребешка?

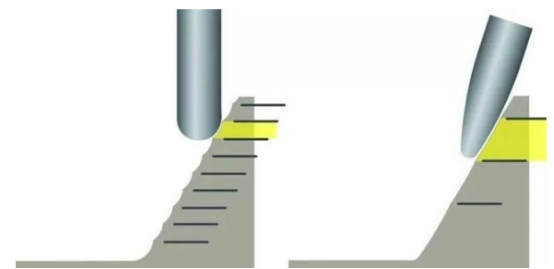

Высота гребешка относится к максимальной высоте гребня остаточного материала, оставшегося на поверхности заготовки между двумя соседними траекториями инструмента после обработки.

Как уменьшить высоту гребешка при чистовой обработке на ЧПУ?

Один из可行ных методов - уменьшить шаг поперечной подачи (расстояние между соседними траекториями инструмента). Однако это увеличивает количество и плотность траекторий инструмента на единицу площади, удлиняя время чистовой обработки.

Другой可行ный метод - использовать инструмент большего диаметра. Это связано с тем, что больший радиус инструмента приводит к большему радиусу кривизны в точке контакта с материалом. При той же плотности шага поперечной подачи это дает меньшую высоту гребешка. Использование инструмента с большим радиусом может уменьшить высоту гребешка и достичь лучшего качества поверхности. Однако многие особенности заготовок, требующие чистовой обработки, имеют узкие зазоры, которые исключают использование инструментов с большим радиусом.

Характеристика Чистовая обработка инструментом с большим радиусом Чистовая обработка инструментом с малым радиусом

| Характеристика | Чистовая обработка инструментом с большим радиусом | Чистовая обработка инструментом с малым радиусом |

|---|---|---|

| Преимущества | Меньшая высота гребешка; Более короткое время цикла | Упрощенное программирование; Способность обрабатывать мелкие деталиСоциальные сетиузкие зазоры |

| Недостатки | Невозможность обработки мелких деталейСоциальные сетиузких зазоров; Высокий риск столкновения, сложное программирование | Требует уменьшенного шага поперечной подачиСоциальные сетиувеличенной плотности траекторий для улучшения качества поверхности; Бо льшее время обработки |

Как улучшить качество поверхности и одновременно сократить время чистовой обработки на ЧПУ?

Высота гребешка фактически связана с радиусом кривизны в точке контакта между инструментом и материалом, а не непосредственно с самим радиусом инструмента. Если мы сможем увеличить эффективный радиус кривизны режущей части инструмента, сохраняя при этом общий радиус корпуса инструмента, возможно, удастся одновременно достичь улучшенного качества поверхности и сокращенного времени чистовой обработки.

Изменяя форму инструмента для увеличения радиуса кривизны в точке контакта во время обработки, уменьшается высота гребешка, оставляемого чистовой обработкой. Это позволяет значительно уменьшить необходимое количество и плотность траекторий инструмента в области чистовой обработки, тем самым существенно сокращая время обработки и повышая производственную эффективность.

Новый подход к чистовой обработке: Технология SuperChord Finishing

Инструменты с большим радиусом закругления - это новая категория фрез. Использование этих инструментов позволяет достичь того же качества поверхности при большем шаге поперечной подачи. Программирование траекторий инструмента является ключевым для эффективного использования инструментов с большим радиусом. Среди решений, Технология SuperChord Finishing является стратегией программирования, специально разработанной для эффективной чистовой обработки инструментами с закруглением.

1. Пример применения 3+2-осевой обработки

Для SuperChord чистовой обработки в среде 3+2-осевой позиционной обработки все еще рекомендуется использовать контурные (Z-level) и параллельные стратегии. В отличие от чистой 3-осевой обработки, при 3+2 позиционной обработке крайне важно выбрать соответствующую плоскость инструмента (рабочую плоскость). Это гарантирует, что радиус инструмента поддерживает стабильный контакт точки касания с материалом на протяжении всей траектории инструмента.

2. Пример чистовой обработки при 5-осевой одновременной обработке

При выполнении SuperChord чистовой обработки с помощью 5-осевой одновременной обработки, ключевым моментом является управление ориентацией оси инструмента. Этот контроль обеспечивает контакт инструмента с материалом при стабильной и оптимальной точке касания с использованием его радиуса. Рекомендуется использование параллельных и спиральных (морфингСоциальные сетифлоулайн) стратегий обработки.